万力集团建设世界一流轮胎智能制造工厂

企业 来源:莞讯网 责任编辑:百花残 2016-11-15 09:27:17

万力集团建设世界一流轮胎智能制造工厂

11月9日,万力轮胎合肥工厂正式投产(以下简称“万力合肥工厂”)。这意味着经过多年的筹备和16个月的紧张建设,万力集团以创新发展思维,打造的全国首个全领域智能化、全流程自动化、全方位绿色化的轮胎工厂,从构想变为现实。

万力合肥工厂是万力集团旗下万力轮胎股份有限公司与江淮汽车有限公司共同投资建设的世界级轮胎制造工厂。该工厂计划投资19.88亿元,实际投资14.28亿元,占地面积500亩,2015年6月26日建设工程动工,2016年底达到一期100万条全钢子午胎的产能,2017年年中将达成年产全钢子午胎200万条的产能。

万力集团董事长付守杰向《经济参考报》记者介绍,在筹划建设万力合肥工厂之初,就计划不再重复建设传统生产方式的工厂,而是要按照“中国制造2025”的总体要求和“工业4.0”的标准,建设国内领先、世界一流的轮胎智能制造工厂。

“我们并不是为了建设智能工厂而建设智能工厂,而是为了提升企业的整体竞争力。”付守杰进一步解释,传统的轮胎制造企业主要采取人工方式,生产效率低,从长远来看不但无法和国外先进企业竞争,连确保企业未来的发展都很困难。采用高新技术,则可以极大地提高企业生产效率,在长期内能增加企业的竞争力,并使企业持续适应不断变化的市场竞争。

合肥万力轮胎有限公司总经理、高级工程师石峥介绍,全流程自动化、智能化、信息化的轮胎工厂此前国内并不存在,即便是国外也没有先例。因此,在工厂设计之初,并没有可以参考的现成经验。为此,在万力合肥工厂立项前期,公司就在汽车、生物制药等行业反复考察,希望结合各个行业先进经验,打造出理想中的智能工厂。

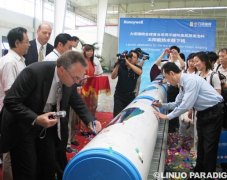

石峥介绍,最终建成的合肥工厂,引入了汽车整车制造的全线流水线管理观念,向制药业学习了制造过程精密管理,设立四大智能立体仓库等,还向家电制造企业学习了精密制造。为此,公司携手50多家国内外供应商,协同开发600多个先进系统和设备。而最让合肥工厂引以为傲的是,驱动整条生产线的“最强大脑”是和全球知名的自动化与信息化公司美国罗克韦尔共同开发的MES信息系统。通过这一系统,合肥工厂能够实现全流程的自动化、信息化、智能化生产,把传统轮胎企业,甚至是制造业企业不敢想、不敢做的智能制造工厂变为现实。

在参观万力合肥工厂时,记者发现,宽阔明亮的生产车间中,很少能看到工作人员,但在最终的成品区,一条条轮胎却不断被生产出来。这其中的奥秘在于,在MES系统的“指挥下”,生产车间启用了“海陆空”全自动输送链:AGV及RGV运输车辆、EMS空中输送车辆、倍速链及提升机串联四大智能立库;以及包括六轴机器人在内的各类智能生产设备。

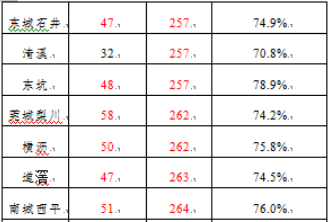

多位业内专家认为,这样的智能化生产设备,提升了物流的运转,确保了生产工艺的精度,使得工厂的生产效率显著提升。“原来生产一条轮胎需要48小时,而合肥万力智能工厂生产一条轮胎的时间缩短到了30小时。相同规模的传统轮胎企业需要工作人员2100多人,而合肥万力智能工厂只需要696人,而且每人每年的平均产值高达332万元,是传统工厂的三倍。”石峥说,智能工厂给企业带来的是看得见的好处,在提升生产效率的同时,让企业的竞争力发生了质的飞跃。

更让万力合肥工厂自豪的是,在实现智能化生产的同时,工厂还将绿色环保、节能减排等要素巧妙地融合在生产中,改变了轮胎在消费者眼中缺乏科技感、“傻黑粗笨”的传统形象,树立起轮胎行业智能制造、绿色制造新标杆。

付守杰介绍,合肥工厂要做真正的“好邻居”。废水处理方面,做到工业废水零排放,且通过回收工业废水、清洁废水、生活污水以及采集储备雨水等进行综合处理后作为工业循环水的补充水,工业用水基本无需外购自来水,每年节约用水量约40万吨;废气处理方面,无机物采用臭氧喷淋技术、有机物采用低温催化燃烧技术,实现废气处理率超过98%,粉尘处理率达到99.5%,远远优于行业先进水平;节能方面,生产过程中的蒸汽经过差压发电、硫化及余热利用等环节的充分循环使用。同时通过在大功率设备上首次运用永磁同步电机技术等,每年节约用电约2600万度。(记者 侯云龙)(来源:经济参考报 )

相关阅读:

热门文章:

热门文章

图片新闻